摘要

“废料切断”一直是激光整板切割的一个“老大难”问题。许多激光切割从业者经常遇见零件粘连在板材上,没有完全分断;或是剩余废料整体与零件错位,而废料本身庞大,无法移动,导致零件卡在其中(如图1-图2所示)。这些情况会给现场人员的分拣工作带来巨大麻烦,加工效率也受到限制,因此引入合理的废料分断手段成为激光加工行业的“燃眉之急”。

图1 没有裁断产生的废料边框

图2 传统废料方案裁断产生的废料边框

传统套料方式的弊端

行业内常见的处理方法是在套料软件内部,在切割前/切割后规划好废料线刀路,在零件切割时自然破开废料边框,但是这种方法较“理想化”:因为废料线是提前生成好的,一旦板材发生形变或者错位,很容易切坏零件。当加工厚度超过10mm的板材时,该问题尤为明显。

切割厚板需要更大功率的激光设备,产生的热量会使得局部区域发生明显的热变形,切割后周围区域的形变量会使得预先或者最后切割的废料线交错,导致切割到零件;可以说原有的废料线方案本身并没有考虑到实际的生成需求,罔顾形变量、热效应等在切割过程中带来的影响,因此无法处理四边边框,存在分拣难的问题;再加上因钢板本身存在弯曲状态以及切割过程中零件与板材分离产生的应力释放,极易出现小块废料翘起“打”到切割头的情况,轻则喷嘴、保护镜报废,重则切割头受损,部件损伤会导致切割加工频繁停止,降低生产效率。

现有的常用套料软件诸如CNCKAD、LANTE等提供的废料分断方案都存在无法完全分断板材,且在切割厚板时造成零件损伤的情况。为了保证不切伤零件,同时尽可能破碎边框,并且确保分拣效率,需要寻求新的技术路径并且兼容现在的自动化生产流程。

新型套料软件:提质增效

华工激光自研的HGNEST套料软件具有完备的套料相关功能,涵盖零件导入、工艺层分层、工艺参数设置、引线、切割方向、切割起点修改,自动排版,生成G代码等方方面面功能。

其独有的废料分断算法通过调整废料线插入顺序,优化废料线切割顺序,重构废料线生成规则,新创废料线切割方式,实现废料线的合理分断。经过实际测试可达到95%以上分拣率,并且未出现切伤零件的情况(如图3),满足绝大多数自动化项目的分拣要求,从而实现整个环节的自动化与智能化。

图3 HGNEST废料方案裁断切割效果

华工激光自主研发的HGNEST将废料线定义为两类,一类是在板材上以固定间隔的形式贯穿整张板材而设定的废料线,称之为定长废料线,另一类是从零件端点出发向周围发散从而构成的废料线,称之为端点废料线,根据不同的应用场景,可选择不同的废料线,一般定长废料线设置的间隔为板材尺寸的十分之一。

为确保废料线切断时处于刚好切断又不伤零件的地步,废料线不能贴合零件边缘,要留下割缝宽度的间隔,该间隔被称为废料线与零件间距,一般设置为割缝半径,即刀补值。因为板材尺寸往往偏大,如果按照设定的板材值进行边框废料线切割,往往不能完全裁断,所以需要设置板材过切长度,增加过切线保证板材完全分断。

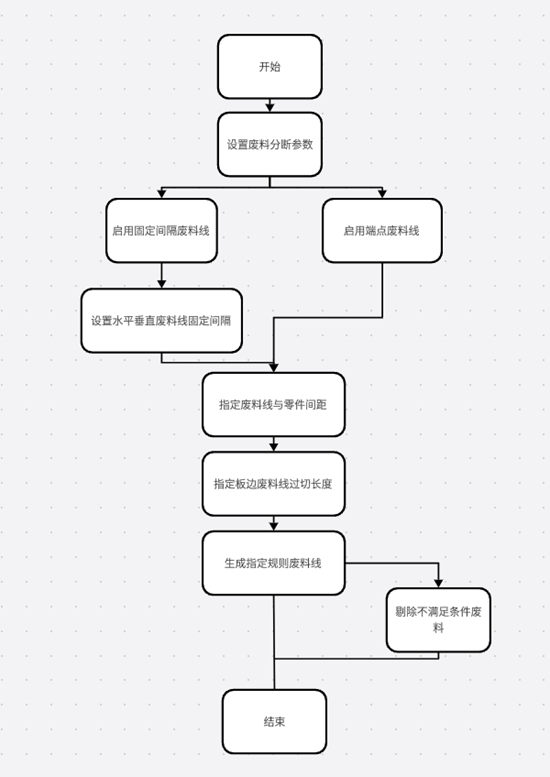

图4 HGNEST废料分断功能使用流程

结语

如今,“自动化产线”、“智慧工厂”已然成为制造业趋势,保证自动化流程的连续性和稳定的生产流程十分关键,合理的废料分断算法是其中重要的一环,自研优化后的套料软件为废料分断再增效。华工激光将以更先进的技术和洞察,为客户提供更全面、高效的服务,持续走“行业领先、国产替代、专精特新”的创新研发之路。

关于华工激光

华工激光是中国激光工业化应用的开创者、引领者,全球激光加工解决方案权威提供商。我们全面布局激光智能装备、量测与自动化产线、智慧工厂建设,为智能制造提供整体解决方案。

我们深刻把握制造业发展趋势,不断丰富产品和解决方案,坚持探索自动化、信息化、智能化与制造业的融合,为各行业提供包括全功率系列的激光切割系统、激光焊接系统、激光打标系列、激光毛化成套设备、激光热处理系统、激光打孔机、激光器及各类配套器件、激光加工专用设备及等离子切割设备,及自动化产线、智慧工厂建设整体方案。