华工激光发展历程

1971年·华中工学院(今华中科技大学)设立激光科研组;

1995年·激光加工国家工程研究中心正式在华中理工大学(今华中科技大学)授牌;

1997年·激光加工国家工程研究中心改制,武汉华工激光工程有限责任公司成立;

2000年·华工科技——中国激光第一股全资收购澳洲 Farley Laserlab ;

2008年·布局全产业链,成立锐科、华日激光;

2012年·主导国家“激光加工产业技术创新战略联盟;

2015年·“汽车制造中的高质高效激光焊接、切割关键工艺及成套装备”项目荣获“国家科技进步一等奖”;

2017年·与德国汉堡激光研究所共建激光工艺实验室,打造全球智库平台;

2019年·华工科技智能制造产业园建成投用;

2020年·打造智能制造样本工程,参与定制我国首个激光产品国际标准;

……

不久前,武汉华工激光工程有限责任公司(以下简称“华工激光”)发布公告,其智能制造业务的明星产品——三维五轴激光切割装备在热成形行业交付破百台,用技术创新“卷”出了新高度。该产品的大批量生产交付意味着国产三维五轴激光切割装备真正实现了进口替代,获得了市场与客户认可。

这对于行业是一件大事。为了更好地了解华工激光及三维五轴激光切割装备,近日,本刊记者采访了华工激光智能装备事业群三维五轴激光产品线总经理刘程林先生,下面让我们一起来听一听他和华工激光的故事。

大国名企,砥砺前行

刘程林总经理介绍说,华工激光作为国内知名高科技上市公司——华工科技产业股份有限公司(以下简称“华工科技”)核心子公司,是国家重点高新技术企业、激光行业国际标准制定参与单位、国家标准制定的牵头组织和承担单位,承担了激光领域大部分国家重点项目和重大科技攻关项目。

针对市场需求和应用场景,华工激光积极拥抱现代工业浪潮,丰富“光制造”内核,不断拓宽激光与智造的边界。目前,华工激光已拥有员工近3000人,全球设有办事处近100个,累计获得专利400余件,成为中国激光工业化应用的创新者,全球激光加工解决方案权威提供商。

“产学研用”,协同发展

国家层面曾多次提出,产学研用融合发展是实施创新驱动发展战略的关键环节,是推动经济从高速增长迈向高质量发展的必然要求。谈到这里,刘程林介绍说,华工激光脱胎于华中科技大学激光加工国家工程研究中心,是中国高校成果产业化的先行者,拥有院士专家工作站及院士在线培训体系,并形成了产学研用协同创新平台。这是我们得天独厚的优势。

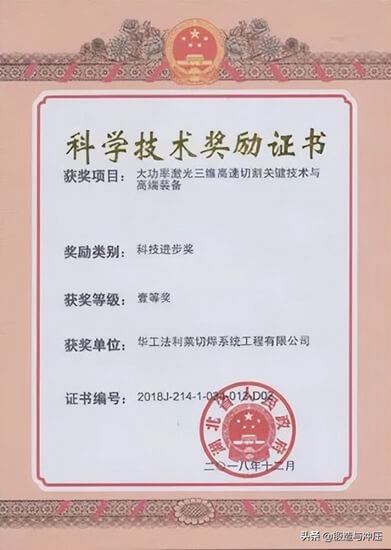

2016年,华工激光、华中科技大学联合多家单位自主研发的“汽车制造中的高质高效激光焊接切割关键工艺及成套装备”项目荣获国家科技进步一等奖。2018年荣获湖北省科学进步一等奖的三维五轴激光切割装备,也是我们和华中科技大学专家团队联合研制的。

厚积薄发,收获硕果

经过多年的研发积累,2017年,刘程林带领团队研发出国内首台套三维五轴激光切割装备,该设备打破了国外激光品牌对我国汽车热成形市场的技术垄断,实现了核心光源与切割头国产化,大幅降低了客户的设备采购和使用成本,设备性能与国外技术相比,也毫不逊色。

随着中国新能源汽车逆势崛起,同时,在节能减排政策和新能源汽车性能提升需求的双重推动下,汽车轻量化逐渐加速,而高强钢凭借其高硬度、高韧性、高耐磨性等特点,在汽车热成形领域得以广泛应用。在这样的市场背景下,刘程林所带领的华工激光高强度切割方案团队升级为三维五轴产品线,团队成员覆盖机械、电气、光学等国内顶尖人才,可为客户提供集研发、生产、销售、服务于一体的产品解决方案。

目前,华工激光的三维五轴激光切割装备装机量超200台,在国产品牌中市场占有率达60%,稳居全球前三。尤其是在核心应用——汽车热成形领域,2021年交付已破百台。

智能装备,加工利器

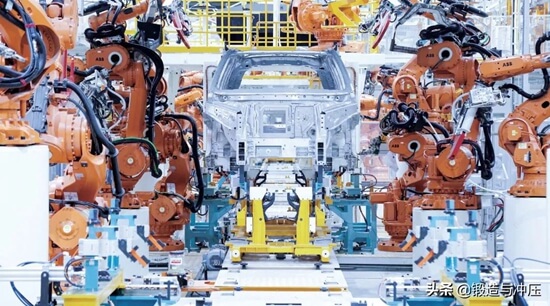

刘程林介绍说,目前,高强钢、铝合金等轻量化材料及相应的高效成形工艺在汽车制造领域得到了广泛的应用,华工激光的产品全面覆盖了材料加工、零部件切割、白车身焊接等汽车冲压、生产的各个环节,可提供全方位的智能制造解决方案。

该产品代替了卷材先切片再切割的生产工艺,无需制造模具,相较于传统的冲压线每卷材料节省1.5%以上,具有柔性化、低成本、材料利用率高的特点。该产品代替了传统落料模冲压工艺,具有高柔性化、低成本、材料利用率高的特点。无需制造模具,除了节约模具投入和占地外,极大地缩短了产品开发周期。通过软件排版套料,更可以节约材料10%左右。

主要应用于汽车热成形领域,解决了高强钢难冲压的问题,替代了大量的冲孔模和修边模,可以说是削铁如泥,适用于批量连续作业,可大幅降低产品开发周期及模具成本。和传统机器人三维切割相比,切割精度高、速度快,断面更平滑。

主要针对汽车尾盖、顶盖等汽车覆盖件,与传统的氩弧焊、气保焊相比,高效环保,对使用环境的要求更低,焊缝美观,强度更高,有效提升了汽车白车身的安全性及使用寿命。截至目前,华工激光合作整车厂超30家,下线车型超150个,其中,国内汽车白车身焊接业务市场份额占比达85%。

“双碳”之下,危机并存

谈到新能源汽车的发展,刘程林说,有预测称,2022年新能源汽车渗透率将提升至23%,在“双碳”的基调下,新能源汽车已逐渐成为汽车市场中的“主角”。尤其是中国“双碳”目标提出后,汽车产业链的转型升级也按下了加速键,更加注重绿色发展及可持续发展,这也意味着更多的汽车零部件供应商将采纳新工艺、新技术,而激光仍是汽车行业的不二选择。

在节能减排及汽车轻量化的需求下,汽车行业将会越来越多的采用激光加工工艺,比如新能源电池托盘焊接、铝合金车身焊接等。目前,国内激光技术在汽车产业的应用率大概在30%~45%,而欧美发达国家的普及率已经达到70%以上,激光技术在我国汽车工业中的应用仍有巨大的提升空间。另外,拥有较高市场份额的日系车企,自2020年开始也逐步采用热成形高强钢,也势必会给激光应用带来更多机遇。

然而,激光装备企业与日俱增,技术门槛越来越低,同质化产品造成的“内卷”越来越严重,以市场为导向,开发高附加值的产品迫在眉睫。有时候,正是无处不在的“卷”,驱动着各行各业不断创新。“内卷”越来越严重,说明产品缺乏创新,大家都在相互模仿,甚至是奉行拿来主义,这样容易造成产品的同质化以及价格战,不利于行业的良性竞争以及提升国际竞争力。

自主品牌,任重道远

刘程林接着介绍道,经过数十年的发展,我国激光装备的国产化已经取得了长足发展,激光器、切割头等核心零部件均可实现自主研发,但与国外一线激光品牌相比,我们还略有差距,尤其是系统的深度开发和软件的自主研发能力上还有待加强,传动器件对进口产品的依赖较大,这也是国内机床制造业普遍存在的短板。针对这些问题,华工激光也在不断加大研发投入,并积极寻求战略合作,以减少进口器件对交付周期以及使用成本上带来的影响,提高市场竞争力。

不过,自主品牌的优势也很明显,主要在于产品高度贴合本土客户需求及服务本土化,后期维护和使用成本低,可以快速响应客户需求,这一点在全球疫情波折反复的情况下尤为突出。

应对疫情,谋远思变

谈到新冠疫情,刘程林表示,新冠疫情的不断反复,尤其是国际疫情居高不下造成的进口器件的交付延误,对华工激光的订单以及产品交付也造成了一定程度的影响,尤其是海外市场。

对此,华工激光从长远考虑,也做出了一些改变。比如自2021年起,华工激光对生产模式全面开展“精益管理”变革,并打造了国内首条高功率激光装备流线化制造生产线,以实现提质降本增效。在市场策略方面,积极融入国内国际双循环新发展格局。国内方面,以区域为抓手,围绕国家“十四五”规划发展的重点行业开拓市场;国际方面,加速推进服务本土化,快速响应客户需求。

坚持创新,智胜未来

采访的最后,刘程林描绘了他对未来的憧憬。随着《“十四五”智能制造发展规划》的发布和实施,“智能制造”已成为各行各业发展的关键词和竞争热点,“激光+智造”无疑将是一片蓝海,我们应深挖行业应用,面向高端制造业,突破核心器件国产化行业瓶颈,研制“专精特新”产品,助力中国制造由“制造”向“智造”转型。

目前,中国制造业人口红利逐步消退,要实现高质量发展,转型升级是必由之路,打造“数字化、互联化、智能化”制造能力已成为制造业的时代课题,与之配套的激光加工设备和技术也应围绕“激光+智能”这个大方向,在视觉技术、编程软件、机械设计等方面不断创新,以实现激光设备的信息化、自动化、智能化。

华工激光将坚持自主创新,突破关键技术,围绕“单机智能化、产线自动化、工厂智慧化”紧密布局,为行业提供智能制造整体解决方案。并围绕细分领域及客户需求,持续进行产品升级和功能优化,加强软件和系统层面的自主开发,推出第三代三维五轴激光装备;同时,对标国际一流品牌,让产品走出国门,迈向国际市场。

——文章选自:《锻造与冲压》2022年第8期 文/宋仲平·FM记者

关于华工激光

华工激光是中国激光工业化应用的开创者、引领者,全球激光加工解决方案权威提供商。我们全面布局激光智能装备、量测与自动化产线、智慧工厂建设,为智能制造提供整体解决方案。

我们深刻把握制造业发展趋势,不断丰富产品和解决方案,坚持探索自动化、信息化、智能化与制造业的融合,为各行业提供包括全功率系列的激光切割系统、激光焊接系统、激光打标系列、激光毛化成套设备、激光热处理系统、激光打孔机、激光器及各类配套器件、激光加工专用设备及等离子切割设备,及自动化产线、智慧工厂建设整体方案。